DH{0}} BGA Rework Station

1. مدل: DH-58602. کنترل صفحه لمسی: بله3.3 مناطق گرمایش مستقل: بله4. تنظیم جریان میکرو: برای سر بالا

شرح

DH{0}} BGA Rework Station

1. کاربرد DH{1}} BGA Rework Station

مادربرد کامپیوتر، تلفن هوشمند، لپ تاپ، برد منطقی مک بوک، دوربین دیجیتال، تهویه مطبوع، تلویزیون و

سایر تجهیزات الکترونیکی از صنایع پزشکی، صنعت ارتباطات، صنعت خودرو و غیره.

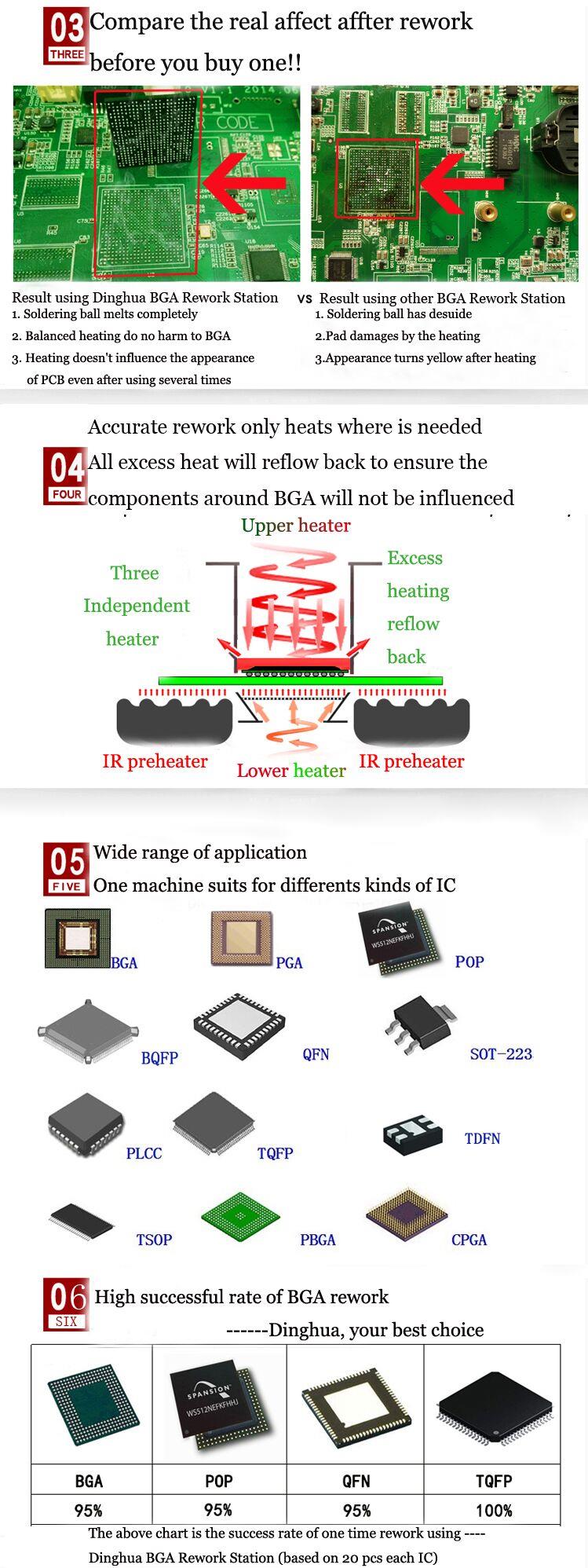

مناسب برای انواع مختلف تراشه ها: BGA، PGA، POP، BQFP، QFN، SOT223، PLCC، TQFP، TDFN، TSOP، PBGA، CPGA،

تراشه LED.

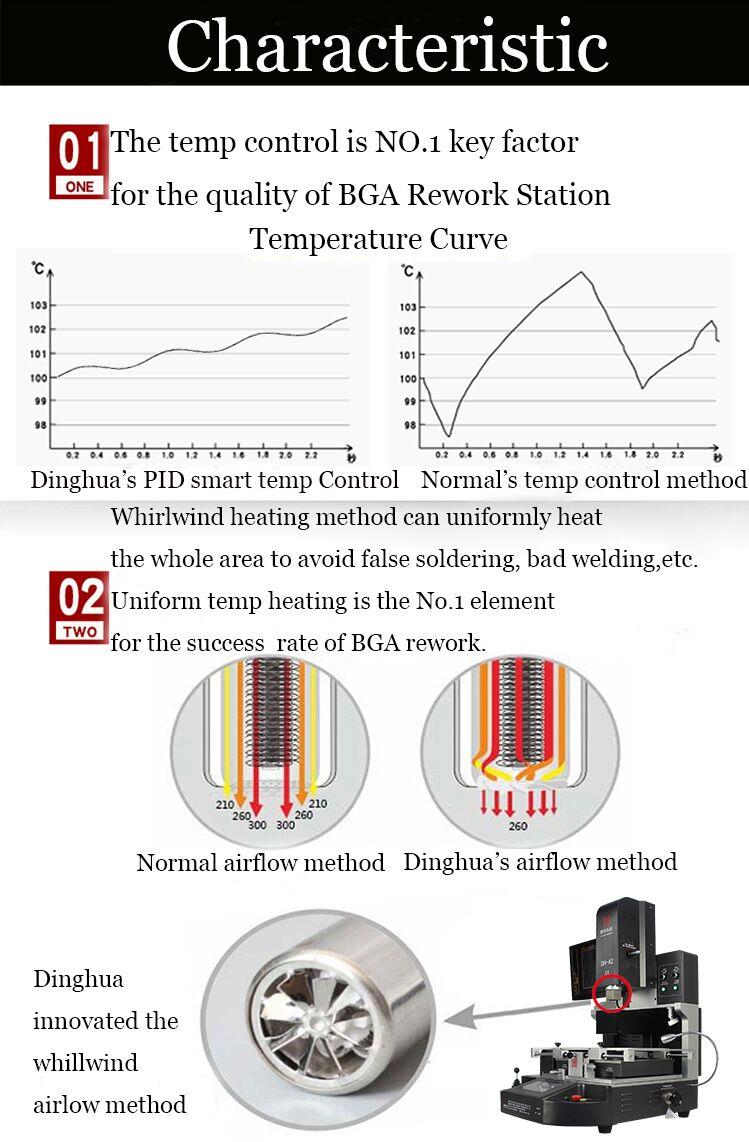

2.ویژگی های محصول DH{1}} BGA Rework Station

• درصد موفقیت بالای تعمیر تراشه ها.

(1) کنترل دما دقیق.

(2) تراشه هدف را می توان لحیم یا لحیم کرد در حالی که هیچ جزء دیگر روی PCB آسیب نبیند. بدون جوش کاذب

یا جوشکاری تقلبی

(3) سه منطقه گرمایش مستقل دما را به تدریج افزایش می دهند.

(4) بدون آسیب به تراشه و PCB.

• عملیات ساده

طراحی انسانی کارکرد دستگاه را آسان می کند. به طور معمول یک کارگر می تواند در 10 دقیقه استفاده از آن را یاد بگیرد. خیر

تجارب یا مهارت های حرفه ای خاصی مورد نیاز است که برای شرکت شما در زمان و انرژی صرفه جویی می کند.

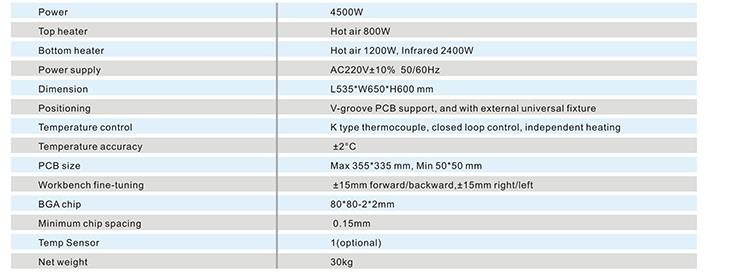

3.مشخصات DH{1}} BGA Rework Station

4.جزئیات ایستگاه دوباره کاری DH-5860

5. چرا ایستگاه بازکاری DH{1}} BGA ما را انتخاب کنید؟

6.گواهی DH{1}} BGA Rework Station

7. بسته بندی و حمل و نقل DH-5860 BGA Rework Station

8. دانش مربوط به ایستگاه بازکاری DH-5860 BGA

پیش گرم کردن - فرض دوباره کاری موفق

درست است که پردازش طولانی مدت PCBها در دماهای بالا (315-426 درجه سانتیگراد) مشکلات بالقوه زیادی را ایجاد می کند. آسیب های حرارتی، مانند

تاب برداشتن لنت و سرب، لایه لایه شدن بستر، لکه های سفید یا تاول، تغییر رنگ. تاب برداشتن و سوختن صفحه معمولا باعث بازرس می شود

توجه کردن با این حال، دقیقاً به این دلیل که "برد را نمی سوزاند" به این معنی نیست که "برد آسیب نمی بیند." "نامرئی"

آسیب به PCB در اثر دماهای بالا حتی جدی تر از مشکلات ذکر شده در بالا است. برای چندین دهه، آزمایشات متعددی به طور مکرر انجام شده است

نشان داد که PCBها و اجزای آنها را می توان پس از کار مجدد و آزمایش، با نرخ پوسیدگی بالاتر نسبت به بردهای PCB معمولی "گذراند". این

مشکل "نامرئی" چنین تاب برداشتن داخلی زیرلایه و تضعیف اجزای مدار آن از ضرایب انبساط مختلف ناشی می شود.

از مواد مختلف بدیهی است که این مشکلات در ابتدای آزمایش مدار آشکار نمیشوند، حتی در ابتدای آزمایش مدار شناسایی نمیشوند، اما همچنان در کمین PCB هستند.

مونتاژ.

اگرچه بعد از "ترمیم" ظاهر خوبی دارد، اما مانند یک ضرب المثل رایج است: "عمل موفقیت آمیز است، اما بیمار متاسفانه در حال مرگ است." علت بزرگ

تنش حرارتی این است که وقتی مجموعه PCB در دمای معمولی (21 درجه) به طور ناگهانی با آهن لحیم کاری با منبع حرارتی در حدود 370 درجه سانتیگراد تماس پیدا می کند،

ابزار لحیم کاری یا سر هوای گرم برای گرمایش موضعی، اختلاف دمای مدار و اجزای آن حدود 349 درجه سانتیگراد است. تغییر، تولید

پدیده "پاپ کورن".

پدیده "پاپ کورن" به پدیده ای اطلاق می شود که رطوبت موجود در یک مدار مجتمع یا SMD داخل دستگاه به سرعت در طول دستگاه گرم می شود.

فرآیند تعمیر، باعث تورم رطوبت و ترکیدن یا ترک خوردن می شود. بنابراین، صنعت نیمه هادی و صنعت ساخت برد مدار نیاز دارند

پرسنل تولید برای به حداقل رساندن زمان گرم کردن و افزایش سریع دمای جریان مجدد قبل از جریان مجدد. در واقع، فرآیند جریان مجدد اجزای PCB در حال حاضر

شامل یک مرحله پیش گرم کردن قبل از جریان مجدد است. صرف نظر از اینکه آیا کارخانه مونتاژ PCB از لحیم کاری موجی، فاز بخار مادون قرمز یا لحیم کاری جریان مجدد همرفتی استفاده می کند.

هر روش معمولاً از قبل گرم می شود یا عملیات حرارتی می شود و دما معمولاً 140-160 درجه است. بسیاری از مشکلات در دوباره کاری را می توان با یک کوتاه مدت ساده حل کرد

پیش گرم کردن PCB قبل از لحیم کاری با جریان. این یک موفقیت در روند جریان مجدد برای چندین سال بوده است. بنابراین، مزایای پیش گرم کردن مجموعه PCB قبل است

به جریان مجدد چندگانه هستند.

از آنجایی که پیش گرم شدن صفحه باعث کاهش دمای جریان مجدد می شود، لحیم کاری موجی، جوشکاری فاز IR/بخار، و لحیم کاری جریان مجدد همرفتی همگی می توانند در

حدود 260 درجه

مزایای پیش گرمایش چند وجهی و جامع است

ابتدا، پیش گرم کردن یا "عایق بندی" اجزای قبل از شروع جریان مجدد، به فعال شدن شار، حذف اکسیدها و لایه های سطحی از سطح فلز کمک می کند.

جوش داده شده و همچنین مواد فرار از خود شار. بر این اساس، چنین تمیز کردن شار فعال درست قبل از جریان مجدد، اثر خیس شدن را افزایش می دهد. پیش گرم کردن، گرم می شود

کل مجموعه تا دمایی کمتر از نقطه ذوب لحیم کاری و جریان مجدد. این امر خطر شوک حرارتی به زیرلایه و اجزای آن را تا حد زیادی کاهش می دهد.

در غیر این صورت گرمایش سریع باعث افزایش گرادیان دما در داخل مجموعه و ایجاد شوک حرارتی می شود. شیب های دمایی بزرگ ایجاد شده در داخل

مونتاژ باعث ایجاد تنش های ترمو مکانیکی می شود که باعث می شود این مواد با انبساط حرارتی کم ترد شوند و باعث ترک خوردن و آسیب شوند. مقاومت های تراشه SMT و

خازن ها به ویژه در برابر شوک حرارتی حساس هستند.

علاوه بر این، اگر کل مجموعه از قبل گرم شود، می توان دمای جریان مجدد را کاهش داد و زمان جریان مجدد را کوتاه کرد. اگر پیش گرمایش وجود نداشته باشد، تنها راه این است

برای افزایش بیشتر دمای جریان مجدد یا افزایش زمان جریان مجدد. هر روشی که مناسب نباشد، باید از آن اجتناب کرد.

تعمیرات کاهش یافته باعث اطمینان بیشتر بردها می شود

به عنوان مرجع دمای لحیم کاری، روش لحیم کاری متفاوت است و دمای لحیم کاری متفاوت است. به عنوان مثال، بیشتر از موج لحیم کاری

دما حدود 240-260 درجه سانتیگراد، دمای لحیم کاری فاز بخار حدود 215 درجه سانتیگراد، و دمای لحیم کاری با جریان مجدد حدود 230 درجه سانتیگراد است.

دمای دوباره کاری بالاتر از دمای جریان مجدد نیست. اگرچه دما نزدیک است، اما هرگز نمی توان به همان دما رسید. این بخاطر این است که

همه فرآیندهای دوباره کاری فقط به گرم کردن یک جزء محلی نیاز دارند و جریان مجدد نیاز به گرم کردن کل مجموعه PCB دارد، خواه این لحیم کاری موج IR یا فاز بخار باشد.

لحیم کاری مجدد

یکی دیگر از عوامل محدود کننده دمای جریان مجدد در کار مجدد، الزام استاندارد صنعتی است که دمای اجزا در اطراف نقطه کار مجدد

هرگز نباید از 170 درجه تجاوز کند. بنابراین، دمای جریان مجدد در حین کار مجدد باید با اندازه خود مجموعه PCB و اندازه قطعه سازگار باشد.

دوباره جاری شود. از آنجایی که اساساً یک کار مجدد جزئی از PCB است، فرآیند دوباره کاری دمای نگهداری PCB را محدود می کند. محدوده گرمایش موضعی

کار مجدد بالاتر از دما در فرآیند تولید است تا جذب حرارت کل مجموعه برد را جبران کند.

از این نظر، هنوز دلیل کافی وجود ندارد که نشان دهد دمای کار مجدد کل تخته نمی تواند بالاتر از دمای جریان مجدد در تولید باشد.

فرآیند، بنابراین به دمای هدف توصیه شده توسط سازنده نیمه هادی نزدیک می شود.