BGA تعمیر ایستگاه جریان هوای گرم

1. BGA تعمیر ایستگاه جریان هوای داغ

2. بدون آسیب به BGA، تراشه، PCBA، یا مادربرد در هنگام تعمیر

3. محبوب ترین مدل در بازار

4. کاربر پسند

شرح

ایستگاه برگشت هوای داغ تعمیر اتوماتیک BGA با 3 گرمکن و تراز نوری

ایستگاه جریان مجدد هوای گرم تعمیر اتوماتیک BGA با سه گرم کننده و تراز نوری یک قطعه تخصصی از تجهیزات مورد استفاده برای تعمیر تراشه های آرایه توپی (BGA) بر روی بردهای مدار چاپی (PCB) است. این نوع ایستگاه به طور گسترده توسط شرکت های تولید و تعمیر لوازم الکترونیکی مورد استفاده قرار می گیرد.

1. کاربردهای ایستگاه جریان مجدد هوای داغ تعمیر خودکار BGA

این ایستگاه قابلیت لحیم کاری، لحیم کاری مجدد و لحیم کاری انواع مختلف تراشه ها از جمله:

- BGA، PGA، POP، BQFP، QFN

- SOT223، PLCC، TQFP، TDFN، TSOP

- تراشه های PBGA، CPGA و LED

2. ویژگی های محصول ایستگاه جریان مجدد هوای داغ تعمیر خودکار BGA

این ایستگاه برای تعمیر تراشه های BGA بدون آسیب رساندن به قطعات اطراف PCB طراحی شده است. این شامل سه منطقه گرمایش مستقل کنترل شده برای اطمینان از تنظیم دقیق دما در طول فرآیند جریان مجدد است.

ویژگی های کلیدی:

- بادوام و قابل اعتماد:عملکرد پایدار با طول عمر طولانی.

- همه کاره:قابلیت تعمیر مادربردهای مختلف با درصد موفقیت بالا.

- دقت دما:برای جلوگیری از آسیب، دمای گرمایش و سرمایش را به شدت کنترل می کند.

- سیستم تراز نوری:دقت نصب را در محدوده {0}}.01 میلی متر تضمین می کند.

- کاربر پسند:آسان برای کار، تنها به 30 دقیقه برای یادگیری نیاز دارد. هیچ مهارت خاصی لازم نیست.

3. مشخصات ایستگاه جریان مجدد هوای داغ تعمیر خودکار BGA

| قدرت | 5300w |

| بخاری بالا | هوای گرم 1200 وات |

| بخاری پایین | هوای گرم 1200 وات. مادون قرمز 2700 وات |

| منبع تغذیه | AC220V±10% 50/60Hz |

| بعد | L530*W670*H790 میلی متر |

| موقعیت یابی | پشتیبانی از PCB شیار V، و با فیکسچر جهانی خارجی |

| کنترل دما | ترموکوپل Ktype، کنترل حلقه بسته، گرمایش مستقل |

| دقت دما | ± 2 درجه |

| اندازه PCB | حداکثر 450*490 میلی متر، حداقل 22 *22 میلی متر |

| تنظیم دقیق میز کار | ± 15 میلی متر جلو / عقب، ± 15 میلی متر راست / چپ |

| تراشه BGA | 80*80-1*1 میلیمتر |

| حداقل فاصله تراشه | 0.15mm |

| سنسور دما | 1 (اختیاری) |

| وزن خالص | 70 کیلوگرم |

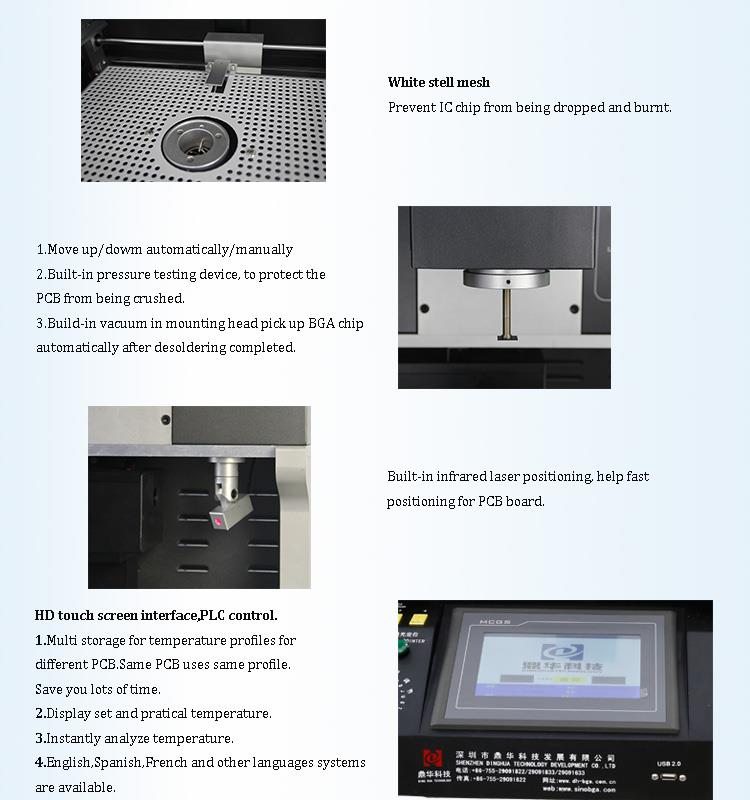

4.جزئیات ایستگاه جریان مجدد هوای داغ تعمیر خودکار BGA

5. چرا ایستگاه جریان هوای داغ تعمیر خودکار BGA را انتخاب کنید؟

6.گواهی ایستگاه بازگردانی هوای داغ تعمیر خودکار BGA

گواهینامه های UL، E-MARK، CCC، FCC، CE ROHS. در همین حال، برای بهبود و کامل کردن سیستم کیفیت، Dinghua گواهینامه ممیزی در محل ISO، GMP، FCCA، C-TPAT را گذرانده است.

7. بسته بندی و حمل و نقل خودکار BGA تعمیر ایستگاه جریان هوای داغ

8. حمل و نقل برایایستگاه برگشت هوای داغ تعمیر اتوماتیک BGA

DHL/TNT/FEDEX. اگر شرایط حمل و نقل دیگری می خواهید، لطفا به ما بگویید. ما از شما حمایت خواهیم کرد.

9. شرایط پرداخت

انتقال بانکی، Western Union، کارت اعتباری.

لطفاً اگر به پشتیبانی دیگری نیاز دارید به ما بگویید.

11. دانش مرتبط

فرآیند تولید SMT (Surface Mount Technology) شامل مراحل اساسی زیر است: چاپ روی صفحه (یا توزیع)، قرار دادن، پخت، لحیم کاری مجدد، تمیز کردن، بازرسی و کار مجدد.

1، چاپ روی صفحه ابریشم:

هدف چاپ خمیر لحیم یا چسب بر روی پدهای PCB برای آماده سازی لحیم کاری قطعات است. تجهیزات مورد استفاده یک دستگاه چاپ صفحه (چاپگر صفحه) است که معمولاً در ابتدای خط تولید SMT قرار دارد.

2، توزیع:

این مرحله چسب را روی موقعیت های خاصی روی PCB اعمال می کند تا قطعات را در جای خود محکم کند. تجهیزات مورد استفاده یک تلگراف است که ممکن است در ابتدای خط SMT یا بعد از تجهیزات بازرسی قرار گیرد.

3، قرار دادن:

این مرحله شامل قرار دادن دقیق قطعات نصب شده روی سطح در موقعیت های تعیین شده خود در PCB است. تجهیزات مورد استفاده یک دستگاه قرارگیری است که بعد از دستگاه چاپ صفحه در خط تولید SMT قرار دارد.

4، درمان:

هدف ذوب چسب است به طوری که اجزای نصب شده روی سطح محکم به PCB بچسبند. تجهیزات مورد استفاده یک کوره پخت است که بعد از دستگاه قرار دادن در خط SMT قرار دارد.

5، لحیم کاری مجدد:

این مرحله خمیر لحیم کاری را ذوب می کند تا قطعات نصب شده روی سطح را به طور ایمن به PCB بچسبانند. تجهیزات مورد استفاده یک اجاق باز جریان است که بعد از دستگاه قرار دادن در خط SMT قرار گرفته است.

6، تمیز کردن:

هدف حذف بقایای مضر مانند شار از PCB مونتاژ شده است. تجهیزات مورد استفاده یک ماشین تمیز کننده است که می تواند یک ایستگاه ثابت یا یک سیستم خطی باشد.

7، بازرسی:

این مرحله کیفیت مونتاژ و لحیم کاری PCB را آزمایش می کند. تجهیزات بازرسی متداول شامل ذره بین، میکروسکوپ، تسترهای درون مدار (ICT)، تسترهای کاوشگر پرنده، سیستم های بازرسی نوری خودکار (AOI)، سیستم های بازرسی اشعه ایکس و تسترهای عملکردی است. ایستگاه های بازرسی در نقاط مناسب در طول خط تولید در صورت نیاز پیکربندی می شوند.

8، دوباره کاری کنید:

هدف این است که PCB های معیوب شناسایی شده در طول بازرسی را تعمیر کنند. ابزارهای مورد استفاده برای کار مجدد عبارتند از آهن لحیم کاری، ایستگاه های کار مجدد و سایر دستگاه های مشابه. ایستگاه های بازسازی را می توان بر اساس نیاز در هر نقطه از خط تولید قرار داد.